Eigenspannungsentstehung beim Festwalzen

Das Festwalzen gehört zu den Verfahren der mechanischen Oberflächenbearbeitung. Wie auch die anderen Verfahren dieser Kategorie hat das Festwalzen das Ziel, die Oberflächen- und Randzoneneigenschaften gezielt und prozesssicher einzustellen, um dem Bauteil eine zusätzliche Funktion mitzugeben.

Der große Vorteil des Festwalzen ist, dass neben den Randzoneneigenschaften, auch die Oberflächenqualität signifikant verbessert wird; quasi als Nebenprodukt. Wie aber auch beim Kugelstrahlen oder Oberflächenhämmern, liegt der eigentliche Fokus des Verfahrens im Einbringen von sogenannten Druckeigenspannungen [1].

Eigenspannungen sind Spannungen in einem Bauteil, die durch den Fertigungsprozess eingebracht werden und sich vom Zustand des Grundgefüges unterscheiden. Üblicherweise beeinflussen Zugeigenspannungen die Lebensdauer eines dynamisch belasteten Bauteils negativ. Sie wirken als Rissverstärker und summieren sich mit den Zuglastspannungen auf. Dem gegenüber stehen Druckeigenspannungen. Diese wirken der Rissausbreitung entgegen und führen im Allgemeinen zu einer deutlichen Lebensdauersteigerung.

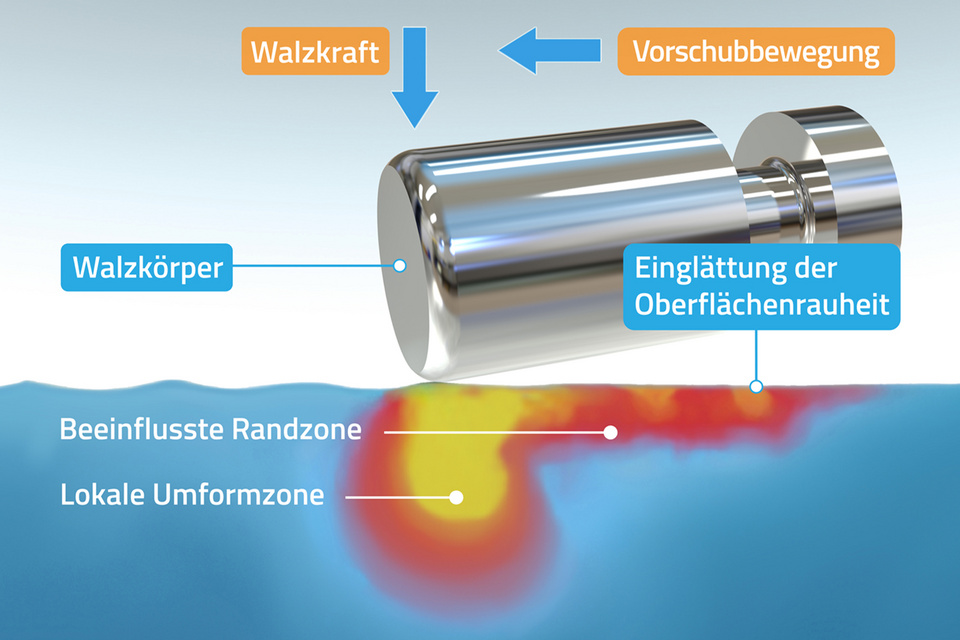

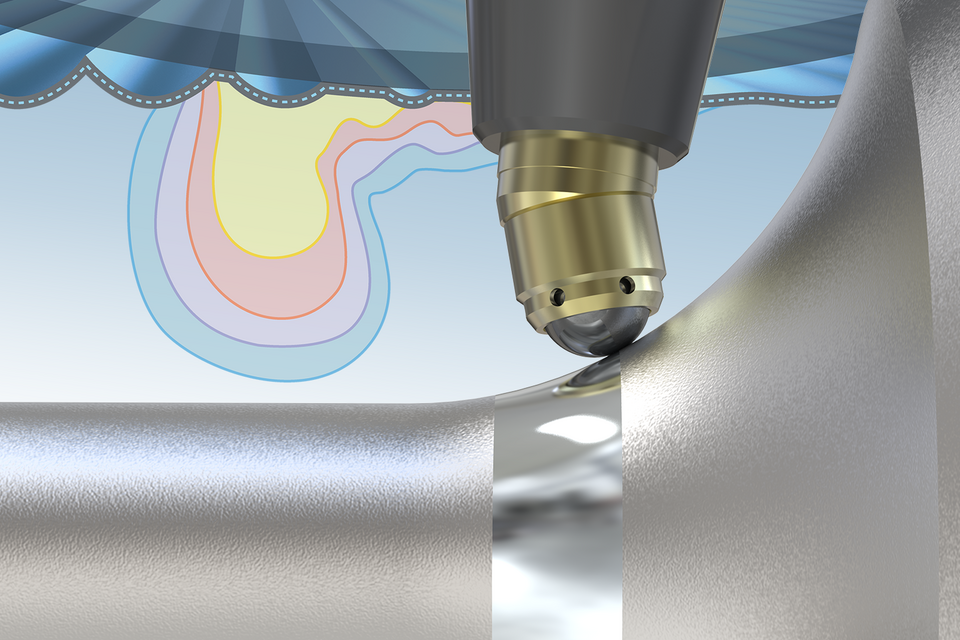

Beim Festwalzen wird ein Walzkörper auf die Oberfläche des Bauteils gepresst. Die Form des Walzkörpers wird dabei so ausgelegt, dass es zu einer möglichst kleinen Kontaktfläche kommt. So kann eine moderate Walzkraft zu einer hohen Flächenpressung führen, und der Werkstoff kann signifikant beeinflusst werden.

Je nach Werkstoff tritt in der Kontaktzone der Effekt der plastischen Streckung oder der Hertz´schen Pressung auf. In beiden Fällen kommt es zu einem deutlichen Ansteigen der lokalen Spannungsverteilung im Werkstoff. Dabei überschreitet der Werkstoff die Fließgrenze deutlich, wodurch Spannungen im Werkstück zurückbleiben (Bild 1).

Im Falle der plastischen Streckung befinden sich die größten Verformungen direkt an der Oberfläche, und somit liegen auch die maximalen Druckeigenspannungen direkt an der Oberfläche vor. Dies tritt meist eher bei weicheren Werkstoffen auf.

Bei harten Werkstoffen tritt der Effekt der Hertz´schen Pressung in den Vordergrund. Hier liegen die maximalen Spannungen unterhalb der Oberfläche. Das liegt im Wesentlichen an den unterschiedlichen Verteilungen und wird besonders bei der Betrachtung der Schubspannungen im Hertz´schen Kontakt deutlich. Ein typischer Hertz´scher Kontakt hat bezogen auf die Vergleichsspannung sein Maximum knapp unterhalb der Oberfläche. Somit wird auch die maximale Druckeigenspannung unterhalb der Oberfläche erzeugt.

Gerade der Einsatz von hydrostatischen Walzwerkzeugen ist wissenschaftlich sehr gut untersucht. Hier gibt es unterschiedliche Untersuchungen zu verschiedenen Stahlwerkstoffen oder auch zu Magnesium, Aluminium oder Titan [2, 3, 4, 5, 6].

Einflussgrößen auf die Eigenspannungsentstehung

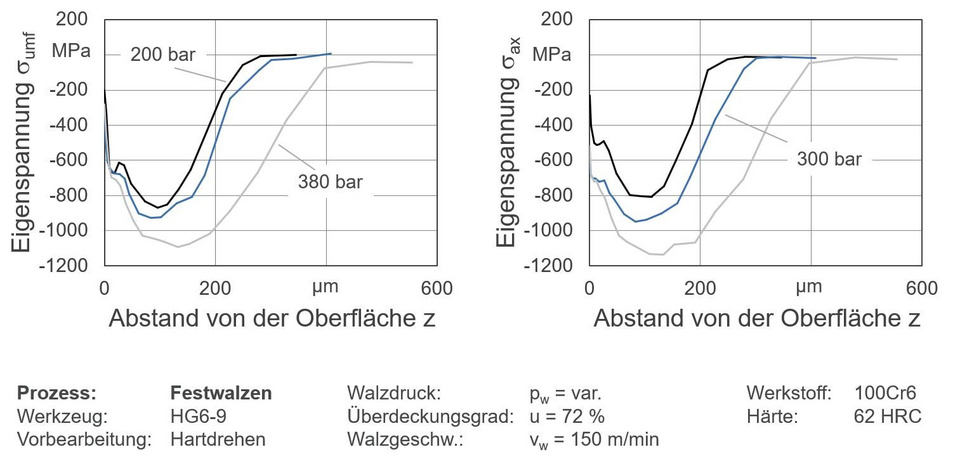

Die drei Hauptparameter des Walzprozesses sind der Walzdruck, der Walzvorschub/Überdeckungsgrad und die Walzkugelgröße. Die Zusammenhänge lassen sich sehr gut mit den Effekten des Hertz´schen Kontakts erklären. Analog zum Hertz´schen Kontakt nimmt auch die maximale Druckeigenspannung zu, wenn die Walzkraft (analog der Walzdruck) gesteigert wird. Interessant ist, dass sich die Position, also die Tiefe in der die maximale Druckeigenspannung auftritt, durch die Walzkraft nur minimal ändert (Bild 2).

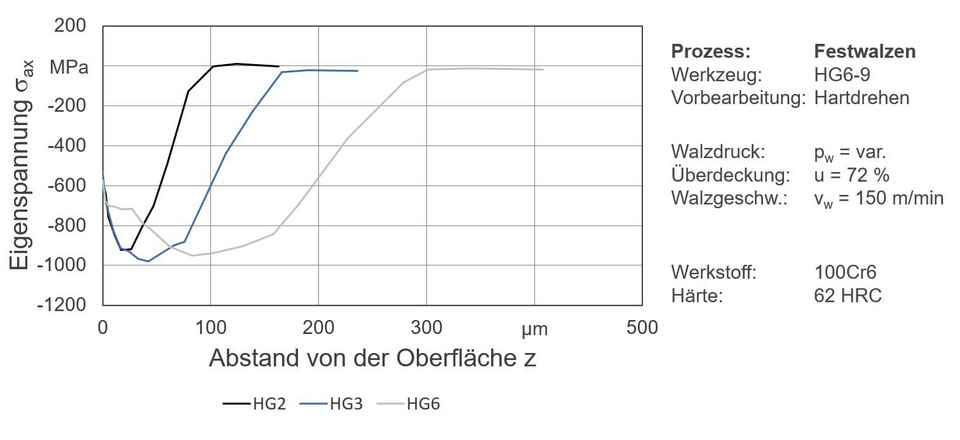

Im Gegensatz dazu wird wirkt sich der Kugeldurchmesser nahezu nur auf die Tiefe der maximalen Druckeigenspannung und die Eindringtiefe aus. Hier nimmt bei der gleichen Hertz´schen Pressung pmax mit steigendem Kugeldurchmesser die Tiefe der maximale Druckeigenspannung deutlich zu (Bild 3). Der Wert der maximalen Druckeigenspannung bleibt jedoch auf einem ähnlichen Niveau. Neueste Forschungen arbeiten hier mit dem Ansatz der Prozesssignaturen, die im SFB TR136 an der Universität in Bremen untersucht werden.

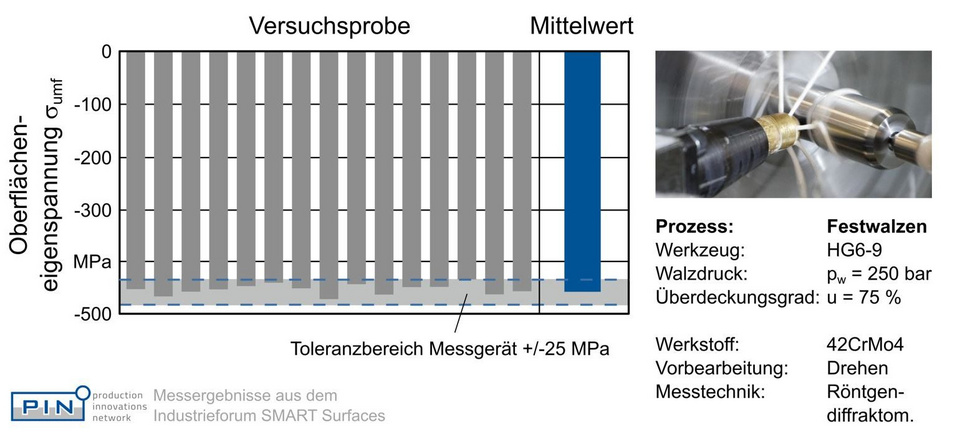

Besonders hervorzuheben für den Festwalzprozess ist seine überragende Wiederholgenauigkeit. Im Rahmen einer Untersuchung im Industrieforum SMART Surfaces des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) wurden 15 gleiche Walzprozesse durchgeführt. Hierzu wurde ein HG6-Werkzeug für die Bearbeitung von 42CrMo4 eingesetzt. Der Walzdruck wurde konstant bei pw = 250 bar gehalten und ein Überdeckungsgrad von u = 75% eingestellt. Danach wurden die Oberflächeneigenspannungen mit einem Röntgendiffraktometer gemessen. Die Streuung der Messung aller 15 Proben lag deutlich im Messunsicherheitsbereich des Messgeräts von +/- 25 MPa (Bild 4). Das bedeutet, wissenschaftlich betrachtet waren alle Proben absolut identisch, und es konnte kein Unterschied festgestellt werden.

Das Festwalzen, ein überragender Prozess für die mechanische Oberflächenbearbeitung

Das Festwalzen ist unter den Verfahren der mechanischen Oberflächenbearbeitung demnach anderen Verfahren deutlich überlegen. Zum einen erzeugt das Verfahren eine sehr gute Oberflächengüte. Gleichzeitig lassen sich die Auswirkungen der Prozesseinstellgrößen qualitativ sehr gut abschätzen. Somit ist das Verfahren für den Prozessanwender keine „Blackbox“. Darüber hinaus ist das Festwalzen überdurchschnittlich wiederholgenau. Eine Untersuchung zeigt hier eindeutig, dass sich, sofern der Prozess gleich durchgeführt wird, keine Unterschiede in den Eigenspannungen ausmachen lassen.

[1] Breidenstein, B.: Oberflächen und Randzonen hochbelasteter Bauteile. Habilitationsschrift, Leibniz Universität Hannover, 2011 [2] Denkena, B., Poll, G., Maiß, O., Pape, F., Neubauer, T.: Enhanced boundary zone rolling contact fatigue strength through hybrid machining by hard turn-rolling. Bearing World Journal, Hannover, 2016 [3] Drehwalzen: Grundlagen zur Lebensdauersteigerung und Verzugskompensation. Dr.-Ing. Dissertation, Leibniz Universität Hannover, 2019 [4] Juijerm, P., Altenberger, I.: Effect of temperature on cyclic deformation behavior and residual stress relaxation of deep rolled under-aged aluminium alloy AA6110. Materials Science and Engineering: A, Vol. 452-453, 2007, S. 475-482 [5] Mader, S.: Festwalzen von Fan- und Verdichterschaufeln. Dr.-Ing. Dissertation, RWTH Aachen, 2006 [6] Denkena, B., Lucas, A.: Biocompatible Magnesium Alloys as Absorbable Implant Materials – Adjusted Surface and Subsurface Properties by Machining Processes. CIRP Annals, Vol. 56/1, 2007, S. 113-116 [7] Maiß, O.: Lebensdauersteigerung von Wälzlagern durch mechanische Bearbeitung. Dr.-Ing. Dissertation, Leibniz Universität Hannover, 2019